电镀生产线对工件形状有要求吗?

2026-01-26

云更新

电镀生产线对工件形状确实存在一定要求,工件的几何结构直接影响电镀工艺的可行性和镀层质量。以下是主要影响因素及应对措施:

一、形状对电镀工艺的影响

1. 简单规则形状:平板、圆柱等对称结构工件电流分布均匀,易获得厚度一致的镀层,良品率高。

2. 复杂异形结构:深孔、凹槽、细缝等区域易出现"屏蔽效应",电解液难以充分浸润,导致镀层薄或漏镀;尖锐边缘因电流密度过高可能产生毛刺、烧焦等问题。

3. 微型精密件:表面积体积比大的工件(如弹簧、网格件)需控制电流密度,防止局部过厚或溶解。

二、工艺优化措施

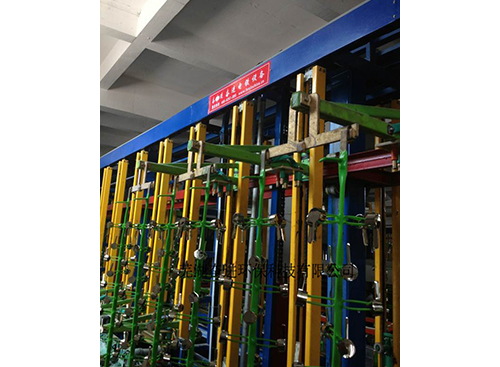

1. 设备与挂具设计:针对异形件开发挂具,如采用辅助阳极增强深孔区电流分布,或通过阴极屏蔽抑制边缘效应。管状件需设计旋转装置确保电镀。

2. 参数调控:阶梯式电流控制技术可对复杂件不同区域实施差异化电流输入,如先以低电流覆盖凹槽,再逐步升高电流完成整体沉积。

3. 流体动力学优化:通过脉冲电镀、超声波震荡或喷射电解液等方式,提升微孔/细缝处的溶液交换效率,减少浓差极化现象。

三、特殊形状应对方案

- 深腔件:采用化学镀打底+电镀复合工艺,化学镀层可提供导电基础层。

- 超薄壁件:需降低电流密度并缩短电镀时间,避免基体金属过腐蚀。

- 多孔材料:使用真空浸渍预处理排出孔隙气体,确保电解液完全浸润。

实际生产中,约30%的工艺调试时间用于解决形状相关问题。现代电镀线通过3D电场建模、机器人自适应挂装等技术,可将复杂工件的镀层均匀性提升至±5μm以内。形状适应性已成为衡量电镀生产线技术水平的重要指标。

- 上一篇:电镀生产线的能耗情况如何?

- 下一篇:电镀生产线对水质有什么要求?