电镀自动线的故障率如何?

2026-01-07

云更新

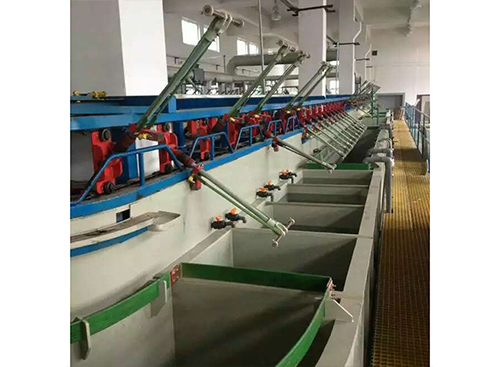

电镀自动线的故障率受设备质量、工艺控制、维护水平及操作规范等多重因素影响,通常在2%~10%之间波动。以下从关键影响因素及优化措施展开分析:

一、影响故障率的因素

1. 设备可靠性

进口设备年均故障率可控制在3%以下(如ABB机械臂),而低端国产设备因传动部件磨损、传感器失效等问题,故障率可能达8%-10%。电镀槽加热管、行车吊钩、导电铜排等易损件故障占比超60%。

2. 工艺控制精度

电流密度波动超过±5%时,镀层起泡概率上升40%。某锌镍合金电镀线因pH值失控导致停产检修的案例显示,工艺参数失控引发的故障占系统故障的35%。

3. 维保体系完善度

实施TPM(全员生产维护)的企业,设备综合效率(OEE)可提升15%。未建立预防性维护制度的企业,突发故障停机时间增加3倍。

二、典型故障分布

- 机械系统:行车轨道变形(占机械故障32%)

- 电气系统:PLC模块损坏(年故障率1.2%)

- 化学腐蚀:槽体衬里穿孔(使用3年以上设备高发)

三、降故障率实施策略

1. 智能监控升级

加装在线监测系统(如镀层厚度仪+电流闭环控制),可降低工艺故障70%。某企业引入AI预测性维护后,故障响应时间缩短至15分钟。

2. 备件管理优化

建立关键备件安全库存(如泵机叶轮、导电座),使MTTR(平均修复时间)从4小时降至1.5小时。

3. 工艺标准化

推行AMADA防错系统,操作失误率下降90%。定期校准PH计、温度传感器,参数漂移率控制在±1%以内。

通过系统化改进,电镀自动线可实现年均故障率<2%,设备利用率突破85%。建议企业每季度进行FMEA(故障模式分析),持续完善设备全生命周期管理。

- 上一篇:电镀自动线需要哪些配套设备?

- 下一篇:电镀自动生产线能镀出多厚的镀层?