电镀生产线需要定期更换哪些部件?

2026-01-25

云更新

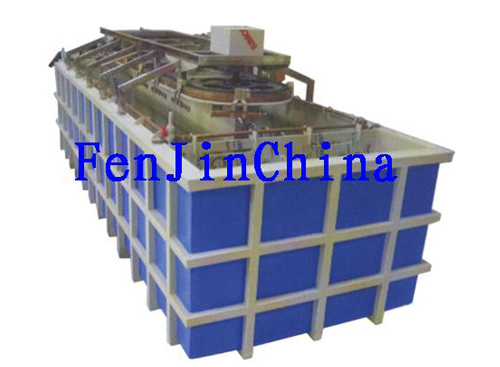

电镀生产线作为金属表面处理的关键设备,长期接触化学溶液、电流及机械磨损,需定期维护更换以下部件以确保生产效率和产品质量:

1. 阳极材料

金属阳极(如镍板、铜球)在电解过程中会持续溶解消耗,当阳极表面出现明显凹陷或杂质附着过多时需更换。不溶性阳极(如钛篮)需定期清理氧化物,若篮网破损则需整体更换,通常每3-6个月需检查更新。

2. 过滤系统组件

滤芯、滤袋等易被悬浮颗粒堵塞,导致溶液循环效率下降。PP棉滤芯一般每1-2周更换,活性炭滤料每季度需再生或替换。磁力泵叶轮受酸性液体腐蚀易产生间隙扩大,建议每年更换。

3. 导电系统部件

阴极导电铜排、挂具触点因长期高电流通过易氧化烧蚀,触点铜片每半年需打磨或更换。整流器输出端子连接片在电流超5000A时,建议每2年强制更换以防接触不良引发火灾。

4. 槽体及加热元件

PVC/PVDF材质电镀槽在60℃以上工况下,5-8年后会出现脆化渗漏。钛加热管表面结垢达2mm厚度时热效率下降40%,需酸洗或更换。石英加热管因热震易开裂,使用寿命约3年。

5. 密封与传动部件

溶液循环泵的机械密封在含固体颗粒工况下寿命仅6-12个月。行车链条在湿热环境中每2年需整体更换,齿轮减速机润滑油应每2000小时更换。

6. 环保处理单元

废气塔的PP填料层每年需冲洗更换,活性炭吸附箱饱和周期约800-1000小时。在线pH电极每6个月需校准更换,ORP传感器寿命通常不超过1年。

定期更换计划应结合设备运行时长、溶液污染度等建立预防性维护台账,关键部件建议保留20%备品库存。通过科学更换可降低能耗15%-30%,减少产品不良率,同时满足环保排放标准。

- 上一篇:电镀生产线能镀出多厚的镀层?

- 下一篇:电镀生产线如何维护的正常运行?