电镀自动生产线购买需要考虑哪些因素?

购买电镀自动生产线是企业提升生产效率和产品质量的重要投资决策,需综合考虑多方面因素以确保设备适用性、经济性和可持续性。以下是关键考量点:

一、工艺适配性

1. 电镀工艺需求:明确产品类型(如五金件、电子元件)及所需工艺(镀锌、镀镍、镀铬等),不同工艺对设备参数(电流密度、温度控制)要求差异大。

2. 产能匹配:根据日均产量选择生产线规模,单线产能需满足订单需求,同时预留10%-20%的冗余空间应对峰值。

3. 基材兼容性:确认设备可处理金属材质(钢铁、铝合金等)及工件尺寸范围(长宽高、重量限制)。

二、设备技术指标

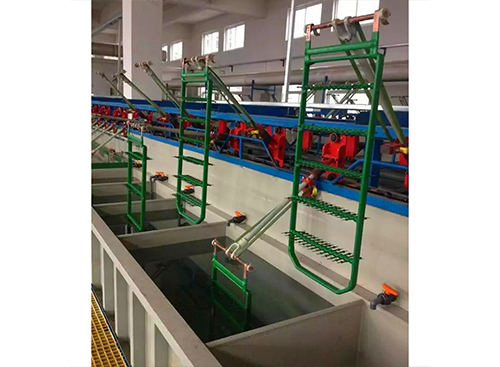

1. 系统配置:电镀槽材质需耐酸碱腐蚀(如PP/PVC),电源需稳定输出(脉冲/直流),温控精度±1℃,过滤系统循环量≥5次/小时。

2. 自动化水平:优先选择配备机械手、AGV运输的智能线体,PLC控制系统应支持配方存储、故障自检功能。

3. 环保合规性:废气处理需配置酸雾塔(净化效率≥95%),废水系统应含铬镍重金属回收装置,符合GB 21900-2008排放标准。

三、运营成本分析

1. 能耗测算:对比不同型号设备每小时水耗(0.5-2吨)、电耗(30-100kW),通过热回收系统可降低能耗15%-25%。

2. 耗材损耗率:阳极材料利用率、过滤芯更换周期直接影响年维护成本,设备可延长耗材寿命30%以上。

3. 人力成本优化:全自动线可减少60%-80%操作人员,需核算3年内的投资回报率(ROI)。

四、供应商评估维度

1. 技术资质:查验ISO 9001/14001认证,考察同类项目案例(3个以上成功投产案例)。

2. 售后服务:要求2小时内响应、48小时到场服务,质保期不低于2年,关键部件保修延长至5年。

3. 扩展能力:模块化设计支持未来增加超声波清洗、真空镀等工艺单元,控制系统预留20%I/O接口。

五、实施风险管控

1. 场地适配:核查厂房承重(≥3吨/m²)、层高(6米以上)、电力容量(380V/50Hz)等基建条件。

2. 试产验证:要求供应商提供1:1样件试镀,连续72小时跑合测试合格率需达98%以上。

3. 培训体系:操作人员需接受200小时以上理论+实操培训,工程师应掌握PLC程序修改能力。

通过上述系统性评估,企业可筛选出优的解决方案,确保生产线在5-8年生命周期内保持技术性和市场竞争力。建议组建由工艺、设备、财务组成的跨部门评审组,采用加权评分法对备选方案进行量化比选。

- 上一篇:电镀自动线能处理多少工件每小时?

- 下一篇:电镀自动线如何保证镀层附着力?