电镀自动线的色差问题如何解决

2025-09-21

云更新

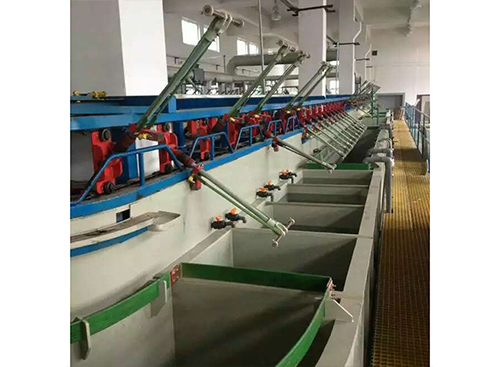

电镀自动线中色差问题的解决,需要从多个方面入手。

首先需明确的是导致色差的常见原因:底涂后产品放置时间过长、电镀材料纯度不够高或未妥善保存和处理;电流和电压不稳定以及自转速度不均等工艺问题;蒸发时间不当和材料摆放方式影响均匀度等因素都会导致成品颜色不一致 。此外,车间空气湿度变化大 、工件大小和形状差异明显也易引发此类问题 。同时也要注意避免由于操作延迟导致的诸如面漆喷涂不及时或者因干燥程度不足造成的底色显露等问题发生 ,这些因素都可能导致终的制品表面色泽不均匀或有明显差别现象出现.

针对上述问题可以采取以下措施予以解决: 加强前期准备阶段对于原材料质量的把控力度 ;提升技术工人操作技能并设定合理且稳定的工艺参数范围来确保生产过程稳定性; 保持环境相对稳定如控制适度及通风状况良好减少外界因素干扰可能性 ; 同时采取检测手段比如使用高精度仪器进行实时监测与反馈调整也是行之有效的方式之一 . 通过这些综合策略的有效实施可以显著提升产品质量和客户满意度水平进而增强市场竞争力实现可持续发展目标

- 上一篇:电镀自动线的生产工艺是怎样的

- 下一篇:电镀自动生产线的环保性能如何